在动力电池制造领域,质量控制和生产效率是企业竞争力的核心。随着技术的不断进步和市场需求的日益多样化,动力电池制造商面临着前所未有的挑战。为了应对这些挑战,迈斯MES(制造执行系统)应运而生,并以其强大的测试与追溯功能,在动力电池生产中发挥着越来越重要的作用。合肥迈斯软件将深度剖析迈斯MES系统的测试与追溯功能,探讨其如何助力动力电池制造商提升产品质量和生产效率。

在动力电池制造领域,质量控制和生产效率是企业竞争力的核心。随着技术的不断进步和市场需求的日益多样化,动力电池制造商面临着前所未有的挑战。为了应对这些挑战,迈斯MES(制造执行系统)应运而生,并以其强大的测试与追溯功能,在动力电池生产中发挥着越来越重要的作用。合肥迈斯软件将深度剖析迈斯MES系统的测试与追溯功能,探讨其如何助力动力电池制造商提升产品质量和生产效率。

一、迈斯MES系统概述

迈斯MES系统是一套面向动力电池制造企业的生产信息化管理系统,它集成了生产计划、生产调度、物料管理、质量控制、设备管理等多个模块,实现了从原材料入库到成品出库的全链条信息化管理。迈斯MES系统通过实时监控生产现场、优化生产流程、提高生产效率和质量水平,帮助企业实现智能制造和精益生产。

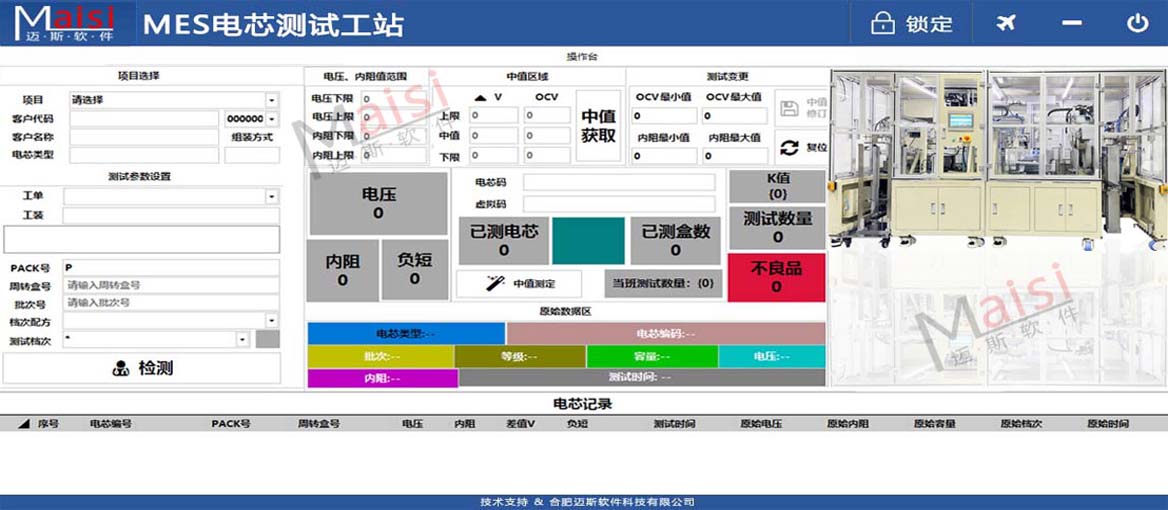

二、迈斯MES系统的测试功能

在动力电池生产过程中,测试环节至关重要。迈斯MES系统通过集成各种高精度测试设备和算法,实现了对动力电池性能的全面测试,包括电芯性能测试、模组性能测试、整包性能测试等。

1.电芯性能测试:电芯是动力电池的核心部件,其性能直接影响整车的续航能力和安全性。迈斯MES系统通过集成电芯测试设备,实时监测电芯的电压、内阻、容量等关键参数,确保电芯的性能符合设计要求。

2.模组性能测试:模组由多个电芯组成,其性能稳定性对动力电池的整体性能至关重要。迈斯MES系统通过模组测试设备,对模组的电压均衡性、温度一致性、热管理能力等进行全面测试,确保模组性能的稳定性和可靠性。

3.整包性能测试:整包性能测试是动力电池生产过程中的最后一道关卡。迈斯MES系统通过集成整包测试设备,对动力电池的充放电性能、循环寿命、安全性等进行全面测试,确保动力电池的整体性能符合设计要求。

迈斯MES系统的测试功能具有自动化、高精度和实时性的特点。自动化测试减少了人工干预,提高了测试效率和准确性;高精度测试确保了测试结果的可靠性,为后续的质量控制和追溯提供了有力支持;实时性测试则保证了测试数据的即时性和有效性,为生产调度和质量控制提供了及时的信息支持。

三、迈斯MES系统的追溯功能

在动力电池生产过程中,追溯功能对于质量控制和风险管理具有重要意义。迈斯MES系统通过集成各种数据采集设备和算法,实现了对动力电池生产全链条的追溯,包括原材料追溯、生产工序追溯、质量数据追溯等。

1.原材料追溯:动力电池的原材料包括电芯、电解液、隔膜等关键部件。迈斯MES系统通过记录原材料的供应商信息、批次号、质量证明文件等关键信息,实现了对原材料的追溯。一旦出现质量问题,可以迅速定位到具体的原材料批次和供应商,为后续的质量改进和风险控制提供依据。

2.生产工序追溯:动力电池的生产过程包括多个工序,如电芯制备、模组组装、整包封装等。迈斯MES系统通过记录每个工序的生产参数、操作人员、设备状态等关键信息,实现了对生产工序的追溯。这有助于分析生产过程中的质量问题,找出潜在的风险点,为后续的质量改进和生产优化提供依据。

3.质量数据追溯:在动力电池生产过程中,会产生大量的质量数据,如测试数据、检验数据、返工数据等。迈斯MES系统通过记录这些质量数据,实现了对质量数据的追溯。这有助于分析质量问题的原因和趋势,为后续的质量控制和持续改进提供有力支持。

迈斯MES系统的追溯功能具有全面性、准确性和时效性的特点。全面性追溯确保了生产全链条的信息覆盖,为质量控制和风险管理提供了全面的数据支持;准确性追溯确保了追溯结果的可靠性,为后续的质量改进和生产优化提供了有力依据;时效性追溯则保证了追溯信息的即时性和有效性,为生产调度和质量控制提供了及时的信息支持。

四、迈斯MES系统的优势与挑战

迈斯MES系统在动力电池制造领域具有显著的优势,包括提高生产效率、提升产品质量、降低生产成本等。然而,在实施迈斯MES系统的过程中,企业也面临着一些挑战,如系统集成难度大、数据安全性要求高、员工培训成本高等。为了充分发挥迈斯MES系统的优势,企业需要加强系统集成能力、提高数据安全性、加强员工培训和管理等方面的工作。

五、总结

综上所述,迈斯MES系统的测试与追溯功能在动力电池制造领域发挥着重要作用。通过全面、准确、实时的测试和追溯功能,迈斯MES系统帮助动力电池制造商提升了产品质量和生产效率,降低了生产成本和风险。在未来的发展中,迈斯MES系统将继续发挥重要作用,为动力电池行业的数字化转型和智能化升级提供有力支持。